在安徽合肥,被誉为“人造太阳”的紧凑型聚变能实验装置(BEST)正在勾勒未来能源的蓝图。要托举这个旨在复制太阳能量之源的宏大梦想,首先需要为其打造一个能承载宏伟工艺的“躯壳”。然而,这个充满流线型与复杂曲面的异形钢结构“骨架”,其建造精度要求达到了苛刻的毫米级,让传统施工方法陷入了困境。

当“经验”触达极限:异形结构下的传统建造之困镜

对于核聚变装置独特的建筑形态,传统的“尺规笔墨”式施工显得力不从心。每个钢结构单元都很复杂,使得放样工作如同为每个零件进行“单人定制”,极其繁琐;二维图纸与三维实物间的巨大鸿沟,让安装定位高度依赖老师傅的“手感”,质量难以稳定可控;更棘手的是,从测量到定位,每一步的微小偏差都会累积放大,最终可能导致厘米级的偏离,造成巨大的返工和时间成本。

破局:一束为建筑赋形的“数字之光”

面对挑战,项目团队引入了一项创新技术——LightVision 3D激光投影定位系统。这束激光,成为了连接数字模型与物理现实的“魔法笔”。

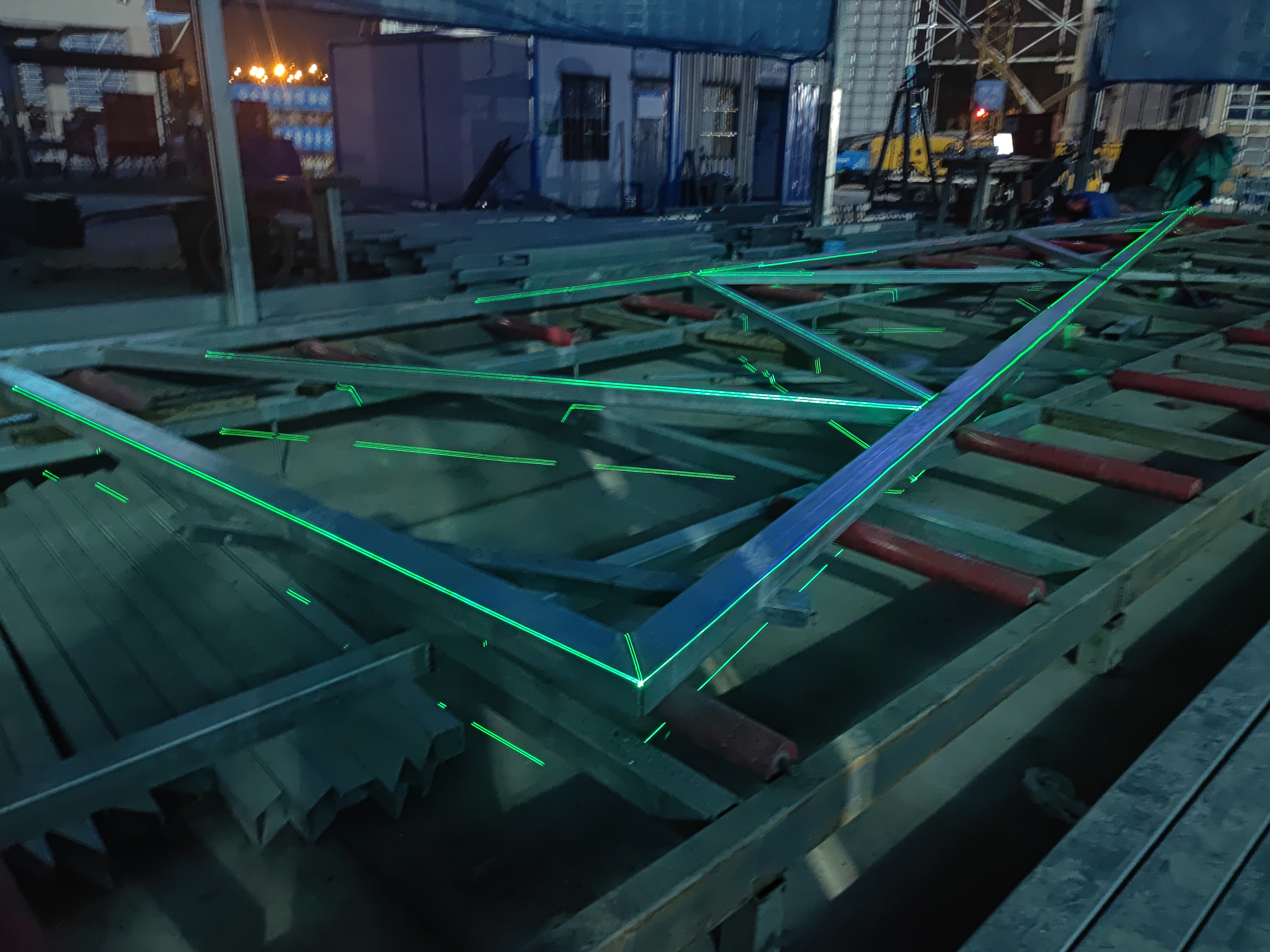

技术团队将建筑的三维模型导入系统后,安装于厂房高处的激光投影仪便悄然启动。下一刻,清晰、完整的绿色激光轮廓被直接投射到巨大的安装平台上,待组装的每一根钢梁、每一个连接点,其精确位置和形态都毫厘不差地以光影形式呈现。

工人们无需再反复查阅图纸或凭经验猜测,只需“按光索骥”,将钢结构件放入激光勾勒出的“数字模具”中进行拼装与点焊。这套系统构成了一个高效的“安装-验收”闭环:由于拼装基准直接源于数字模型,验收合格率从传统的约70%跃升至98.5%以上,实现了从“差不多”到“精确制导”的质的飞跃。

成效:精度、效率与成本的全面革新

这束“精准之光”带来的变革是全方位的:

效率革命:单个单元的拼装准备时间从原先的2-3天惊人地缩短至20-30分钟,效率提升超85%。

精度飞跃:将安装定位误差稳定控制在±0.5毫米以内,为后续工程奠定了完美基础。

成本优化:因误差导致的返工和材料浪费减少了90%,项目综合生产成本显著降低。

照亮精密制造的未来之路

在中国探索能源的宏伟征程中,每一项技术的突破都依赖于底层制造能力的坚实支撑。LightVision 3D激光投影技术在此次项目中的成功应用,不仅为解决异形结构建造这一难题提供了“中国方案”,更昭示着以数字化、智能化为核心的精密建造时代已经到来。它用一束冷静而精准的光,昭示着中国智造如何以毫米级的坚守,筑基我们共同的未来能源梦想。